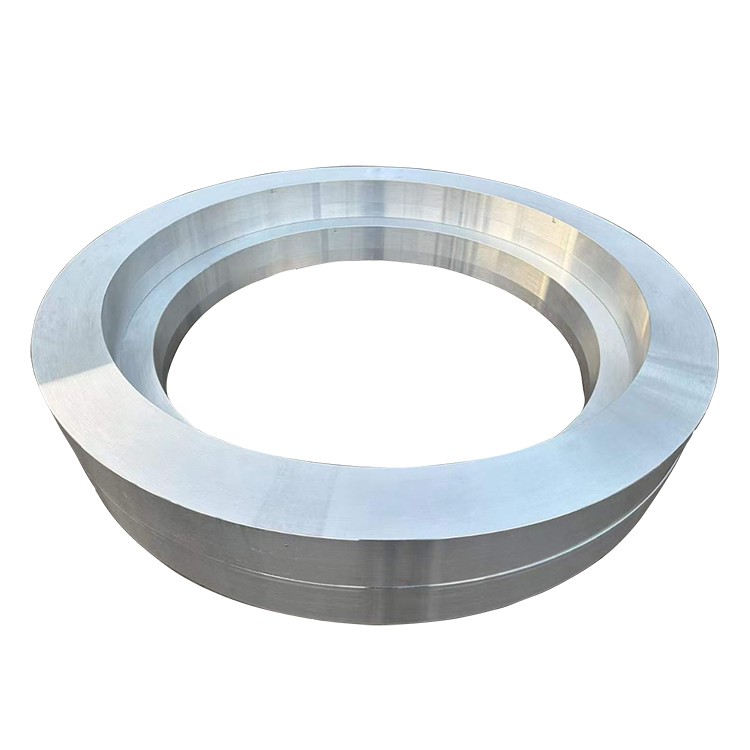

बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग

बड़े-व्यास वाले एल्यूमीनियम मिश्र धातु फोर्जिंग रिंगों की निर्माण प्रक्रिया में मुख्य रूप से कच्चे माल की तैयारी, पिघलने और कास्टिंग, फोर्जिंग, हीट ट्रीटमेंट, सटीक मशीनिंग और निरीक्षण शामिल हैं। उनमें से, फोर्जिंग बड़े-व्यास वाले एल्यूमीनियम मिश्र धातु के छल्ले तैयार करने में एक महत्वपूर्ण कदम है, जो आमतौर पर मुफ्त फोर्जिंग या डाई फोर्जिंग द्वारा किया जाता है। फोर्जिंग प्रक्रिया के दौरान, फोर्जिंग तापमान, फोर्जिंग अनुपात, और फोर्जिंग रिंग के आयामी सटीकता और यांत्रिक गुणों को सुनिश्चित करने के लिए फोर्जिंग गति जैसे मापदंडों को सख्ती से नियंत्रित करना आवश्यक है। इसी समय, सामग्री के यांत्रिक गुणों और प्लास्टिसिटी को समायोजित करने के लिए गर्मी उपचार की आवश्यकता होती है, और अंतिम आकार और आकार की आवश्यकताओं को पूरा करने के लिए सटीक मशीनिंग की जाती है।

1। सामग्री अवलोकन और विनिर्माण प्रक्रिया

बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग के छल्ले आधुनिक उद्योग में अपरिहार्य उच्च-प्रदर्शन संरचनात्मक घटक हैं, व्यापक रूप से ताकत, क्रूरता, विश्वसनीयता, आयामी स्थिरता और हल्के के लिए कड़े आवश्यकताओं की मांग करने वाले क्षेत्रों में उपयोग किए जाते हैं। ये छल्ले आमतौर पर सटीक फोर्जिंग प्रक्रियाओं के माध्यम से एल्यूमीनियम मिश्र धातुओं के विभिन्न ग्रेड से बने होते हैं, जिसमें सैकड़ों मिलीमीटर से लेकर कई मीटर तक के आकार होते हैं, और इसी तरह से दीवार की मोटाई और ऊंचाई बढ़ जाती है। फोर्जिंग बेहतर यांत्रिक गुणों, एक अत्यधिक घनी आंतरिक संरचना, और रिंग की परिधि के साथ अनुकूलित अनाज प्रवाह प्रदान करता है, जो चरम परिचालन स्थितियों के तहत उत्कृष्ट प्रदर्शन को सक्षम करता है।

सामान्य एल्यूमीनियम मिश्र धातु ग्रेड:

उच्च शक्ति श्रृंखला (जैसे, 2024, 7075, 7050): मुख्य रूप से एयरोस्पेस, सैन्य और अन्य क्षेत्रों में उपयोग किया जाता है जिसमें अत्यधिक शक्ति-से-वजन अनुपात की मांग होती है।

जंग-प्रतिरोधी/वेल्डेबल श्रृंखला (जैसे, 5083, 5A06): व्यापक रूप से मरीन इंजीनियरिंग, क्रायोजेनिक स्टोरेज टैंक, दबाव वाहिकाओं और अन्य क्षेत्रों में उच्च संक्षारण प्रतिरोध, वेल्डेबिलिटी और क्रायोजेनिक क्रूरता की आवश्यकता होती है।

सामान्य संरचनात्मक श्रृंखला (जैसे, 6061, 6082): सामान्य इंजीनियरिंग संरचनाओं के लिए उपयुक्त, शक्ति को संतुलित करना, मशीनबिलिटी और लागत।

बड़े व्यास के छल्ले के लिए प्रीमियम फोर्जिंग प्रक्रिया: बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग्स का उत्पादन एक प्रौद्योगिकी-गहन और उपकरण-मांग प्रक्रिया है, जिसमें आंतरिक गुणवत्ता और माइक्रोस्ट्रक्चरल एकरूपता पर विशेष जोर है:

पिघला हुआ और इनहॉट तैयारी:

उच्च शुद्धता प्राथमिक एल्यूमीनियम और मिश्र धातु तत्वों का चयन किया जाता है।

उन्नत पिघलने, शोधन, फ़िल्टरिंग, और प्रौद्योगिकियों (जैसे, एसएनआईएफ, वैक्यूम डिगासिंग, विद्युत चुम्बकीय सरगर्मी) को अल्ट्रा-हाई पिघल स्वीकृति, समावेशन और गैस सामग्री को कम करने के लिए नियोजित किया जाता है।

बड़े डायरेक्ट-चिल (डीसी) कास्टिंग सिस्टम का उपयोग स्थिर आयामों और समान आंतरिक संरचना के साथ बड़े व्यास वाले सिल्लियों का उत्पादन करने के लिए किया जाता है, जो बाद के बड़े पैमाने पर फोर्जिंग के लिए आवश्यकताओं को पूरा करता है।

समलैंगीकरण उपचार:

बड़ी सिल्लियाँ लंबी अवधि (आमतौर पर दसियों घंटे) से गुजरती हैं, बहु-चरणीय होमोजेनाइजेशन एनालिंग उपचार को मैक्रोज़्रेगेशन को खत्म करने के लिए, मिश्र धातु तत्वों के अधिक समान वितरण को सुनिश्चित करने और बाद में फोर्जिंग के लिए उन्हें तैयार करने के लिए इनगोट लचीलापन में सुधार करते हैं।

बिलेट तैयारी और निरीक्षण:

सतह के दोषों को दूर करने के लिए इनगोट सतह कंडीशनिंग (स्केलिंग या मिलिंग)।

सख्त 100% अल्ट्रासोनिक निरीक्षण यह सुनिश्चित करने के लिए किया जाता है कि इंगॉट किसी भी आंतरिक दोष से मुक्त है जो कि गुणवत्ता और अंतिम उत्पाद प्रदर्शन (जैसे, दरारें, पोरसिटी, बड़े समावेशन) को प्रभावित कर सकता है।

प्रीहीटिंग: इंगॉट या प्रीफॉर्म को आकार देने के दौरान इष्टतम लचीलापन और समान विरूपण सुनिश्चित करने के लिए सटीक फोर्जिंग तापमान रेंज में समान रूप से गर्म किया जाता है।

फोर्जिंग अनुक्रम:

परेशान और पूर्व-पंचना: इनगॉट को बहु-दिशात्मक, कई परेशान करने वाले और बड़े हाइड्रोलिक प्रेस पर ड्राइंग संचालन के अधीन किया जाता है, जो एएस-कास्ट संरचना को तोड़ने, बड़े अनाज को खत्म करने और एक उपयुक्त प्रीफॉर्म आकार (जैसे, डिस्क या पैनकेक) बनाने के लिए होता है।

पियर्सिंग: एक केंद्रीय छेद प्रेस पर या एक मंडरेल पर सामग्री का विस्तार करके, एक प्रारंभिक रिंग संरचना का निर्माण करके प्रेस पर बनता है। यह प्रक्रिया सामग्री को आगे बढ़ाती है और माइक्रोस्ट्रक्चर को परिष्कृत करती है।

रिंग रोलिंग फॉर्मेशन: यह बड़े व्यास के छल्ले बनाने के लिए महत्वपूर्ण है। बड़े ऊर्ध्वाधर या क्षैतिज रिंग रोलिंग मशीनों पर, निरंतर रेडियल और अक्षीय संपीड़न को एक मुख्य रोल और एक मैंड्रेल रोल द्वारा रिंग प्रीफॉर्म पर लागू किया जाता है, जो लगातार अपनी दीवार की मोटाई और ऊंचाई को कम करते हुए रिंग के व्यास को बढ़ाता है। रिंग रोलिंग महत्वपूर्ण प्लास्टिक विरूपण को प्राप्त करता है, रिंग की परिधि के साथ अनाज के प्रवाह को अत्यधिक संरेखित करता है, परिधि यांत्रिक गुणों में काफी सुधार करता है, और आगे सामग्री घनत्व को बढ़ाता है।

फोर्जिंग फिनिश (वैकल्पिक): अधिक जटिल आकृतियों या अत्यधिक उच्च आयामी सटीकता आवश्यकताओं के साथ छल्ले के लिए, सटीक ज्यामितीय आयामों और अच्छी सतह खत्म प्राप्त करने के लिए बड़े डाई फोर्जिंग प्रेस पर अंतिम आकार का प्रदर्शन किया जा सकता है।

उष्मा उपचार:

मिश्र धातु ग्रेड और अंतिम प्रदर्शन आवश्यकताओं, समाधान उपचार, शमन और उम्र बढ़ने के उपचार (गर्मी-उपचार योग्य मिश्र धातुओं के लिए) या स्थिरीकरण उपचार (गैर-गर्म-उपचार योग्य मिश्र धातुओं के लिए) के आधार पर प्रदर्शन किया जाता है। गर्मी उपचार प्रक्रियाएं माइक्रोस्ट्रक्चरल एकरूपता और बड़े व्यास के छल्ले के तनाव नियंत्रण के लिए महत्वपूर्ण हैं, संभवतः एक समान शीतलन सुनिश्चित करने और अवशिष्ट तनाव को कम करने के लिए विशेष शीतलन मीडिया और शमन तरीकों की आवश्यकता होती है।

परिष्करण और निरीक्षण:

डिबुरिंग, सीधा, आयामी निरीक्षण, सतह की गुणवत्ता की जाँच, आदि।

अंत में, व्यापक nondestructive परीक्षण (जैसे, अल्ट्रासोनिक, पेनेट्रेंट, एडी करंट) उत्पाद की आंतरिक और सतह की गुणवत्ता को पूरी तरह से मानकों और ग्राहकों की आवश्यकताओं का पालन करने के लिए सुनिश्चित करने के लिए किया जाता है।

2। बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग के यांत्रिक गुण

बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग के छल्ले के यांत्रिक गुण चयनित मिश्र धातु ग्रेड, गर्मी उपचार स्वभाव और फोर्जिंग प्रक्रिया के अनुकूलन पर निर्भर करते हैं। आम तौर पर, जाली के छल्ले निम्नलिखित लाभ प्रदान करते हैं:

|

सम्पत्ती के प्रकार |

प्रदर्शन विवरण |

फोर्जिंग फायदा सन्निहित |

|

उच्च शक्ति और क्रूरता |

तुलनीय कास्टिंग या प्लेटों की तुलना में काफी अधिक, शक्ति और लचीलापन को संतुलित करना |

अनाज शोधन, घने माइक्रोस्ट्रक्चर, एएस-कास्ट दोषों का उन्मूलन |

|

उत्कृष्ट थकान प्रदर्शन |

चक्रीय लोडिंग के तहत लंबी सेवा जीवन |

अनुकूलित अनाज प्रवाह, कम थकान दरार दीक्षा स्थल |

|

अच्छा फ्रैक्चर क्रूरता |

प्रसार को दरार करने के लिए मजबूत प्रतिरोध, संरचनात्मक सुरक्षा को बढ़ाना |

घने माइक्रोस्ट्रक्चर, ठीक अनाज, एकसमान अवक्षेप वितरण |

|

विश्वसनीय तनाव संक्षारण प्रतिरोध |

विशेष रूप से अनुकूलित उपचारों के साथ, प्रभावी रूप से तनाव संक्षारण क्रैकिंग का विरोध करता है |

अनुकूल अनाज प्रवाह दिशा, नियंत्रित अवशिष्ट तनाव, अनुकूलित अवक्षेपण |

|

अनसोट्रॉपी की उच्च डिग्री |

परिधि (स्पर्शरेखा) दिशा के साथ इष्टतम गुण, रेडियल और अक्षीय दिशाओं में माध्यमिक |

रिंग रोलिंग रिंग की परिधि के साथ अत्यधिक अनाज के प्रवाह को संरेखित करता है |

|

क्रायोजेनिक प्रदर्शन |

5xxx श्रृंखला मिश्र भी बहुत कम तापमान पर बेहतर शक्ति और क्रूरता दिखाती है |

मिश्र धातु की विशेषताएं और घनी, एकसमान जाली माइक्रोस्ट्रक्चर |

विशिष्ट प्रदर्शन रेंज (मिश्र धातु और स्वभाव पर निर्भर करता है):

अंतिम तन्यता शक्ति: 270 एमपीए - 600 एमपीए

उपज शक्ति (0। 2%): 120 mpa - 550 mpa

बढ़ाव: 7% - 25%

कठोरता: 60 hb - 180 hb

थकान शक्ति: 100 एमपीए - 200 एमपीए

फ्रैक्चर क्रूरता (K1C): 20 mpa {m - 45 mpa√m

3। माइक्रोस्ट्रक्चरल विशेषताएं

बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग्स का माइक्रोस्ट्रक्चर उनके उत्कृष्ट मैक्रोस्कोपिक गुणों की मौलिक गारंटी है:

प्रमुख माइक्रोस्ट्रक्चरल विशेषताएं:

अनाज संरचना और अनाज प्रवाह:

फोर्जिंग के बाद, विशेष रूप से रिंग रोलिंग, मोटे-कास्ट अनाज के रूप में टूटे हुए हैं और पुनर्मिलन किया जाता है, जो ठीक है, इक्विएक्सेड रिक्रिस्टलाइज़्ड अनाज और/या लम्बी गैर-पुनर्नवीनीकरण अनाज को मुख्य विरूपण दिशा के साथ संरेखित किया गया है।

अनाज का प्रवाह फोर्जिंग की एक अनूठी विशेषता है, जो समोच्च और तनाव की दिशा के साथ प्लास्टिक विरूपण के दौरान आंतरिक धातु अनाज द्वारा गठित रेशेदार संरचना का उल्लेख करता है। बड़े व्यास के फोर्जिंग रिंगों में, अनाज का प्रवाह समान रूप से रिंग की परिधि के साथ वितरित किया जाता है, जो उत्कृष्ट परिधि शक्ति, थकान प्रतिरोध और क्रूरता प्रदान करता है।

मिश्र धातु तत्वों (जैसे, ALMNCR) द्वारा गठित डिस्पर्सोइड अनाज के विकास को प्रभावी ढंग से रोकते हैं, अनाज शोधन को बनाए रखते हैं।

उच्च घनत्व और दोष उन्मूलन:

फोर्जिंग प्रक्रिया के दौरान लागू अपार दबाव पूरी तरह से आंतरिक दोषों को बंद कर देता है, जैसे कि छिद्र, संकोचन गुहा और गैस जेब, जो कास्टिंग के दौरान उत्पन्न हो सकता है, सामग्री के घनत्व में काफी सुधार कर सकता है।

गैर-मेटैलिक समावेशन और मैक्रोज़्रेगेशन को कम करता है, जिससे अधिक समान माइक्रोस्ट्रक्चर होता है।

प्रगति चरण वितरण:

गर्मी उपचार प्रक्रियाओं पर सटीक नियंत्रण एक समान और ठीक वर्षा और मजबूत करने वाले चरणों (जैसे, MG₂AL₃, 5xxx श्रृंखला में MG₂AL₃, या Al₂cumg, MgZn₂ में 2xxx/7xxx श्रृंखला में) को अनाज के भीतर और अनाज की सीमाओं के भीतर सुनिश्चित करता है।

अनाज की सीमाओं पर अवक्षेपण और वितरण को भी तनाव संक्षारण क्रैकिंग प्रतिरोध को अनुकूलित करने के लिए सख्ती से नियंत्रित किया जाता है।

4। आयामी विनिर्देशों और सहिष्णुता

बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग्स की आकार सीमा बहुत चौड़ी है और इसे ग्राहक विशिष्ट आवश्यकताओं के अनुसार निर्मित किया जा सकता है।

|

पैरामीटर |

विशिष्ट विनिर्माण सीमा |

वाणिज्यिक सहिष्णुता |

सटीक सहिष्णुता |

परिक्षण विधि |

|

बहरी घेरा |

500 मिमी - 8000+ मिमी |

± 1। 0% या ± 5 मिमी (जो भी अधिक हो) |

± {{0}}}। 1 मिमी से ± 0.5 मिमी |

सीएमएम |

|

आंतरिक व्यास |

400 मिमी - 7900+ मिमी |

± 1। 0% या ± 5 मिमी (जो भी अधिक हो) |

± {{0}}}। 1 मिमी से ± 0.5 मिमी |

सीएमएम |

|

दीवार की मोटाई |

50 मिमी - 1000+ मिमी |

± 5% या ± 5 मिमी (जो भी अधिक हो) |

± {{0}}}। 1 मिमी से ± 0.5 मिमी |

सीएमएम |

|

ऊंचाई |

50 मिमी - 1500+ मिमी |

± 5% या ± 5 मिमी (जो भी अधिक हो) |

± {{0}}}। 1 मिमी से ± 0.5 मिमी |

सीएमएम |

|

समतलता |

N/A |

0। 5 मिमी/मीटर व्यास |

0। 1 मिमी/मीटर व्यास |

फ्लैटनेस गेज/सीएमएम |

|

एकत्रीकरण |

N/A |

0। 5 मिमी |

0। 1 मिमी |

सांद्रता गेज/सीएमएम |

|

सतह खुरदरापन |

N/A |

रा 6। 3 - 12। 5 माइक्रोन |

Ra 0। 8 - 3। 2 μM |

प्रोफाइलमापी |

अनुकूलन क्षमता:

विभिन्न आकारों, आकारों (जैसे, गैर-गोलाकार, शंक्वाकार) के साथ कस्टम-निर्मित जाली रिंग, और विस्तृत ग्राहक चित्र और तकनीकी विनिर्देशों के अनुसार सहिष्णुता आवश्यकताओं का उत्पादन किया जा सकता है।

आमतौर पर ग्राहक की प्रसंस्करण लागत और समय को कम करने के लिए किसी न किसी मशीनी या मशीनीकृत स्थितियों को पूरा करने की पेशकश की जाती है।

5। स्वभाव पदनाम और गर्मी उपचार विकल्प

बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग के छल्ले को विभिन्न गर्मी उपचार टेंपरों में उनके मिश्र धातु प्रकार और अंतिम अनुप्रयोग आवश्यकताओं के आधार पर आपूर्ति की जा सकती है।

|

टेम्पर कोड |

प्रक्रिया विवरण |

लागू |

प्रमुख विशेषताएँ |

|

O |

पूरी तरह से, नरम, नरम |

सभी एल्यूमीनियम मिश्र धातु |

अधिकतम लचीलापन, सबसे कम ताकत, ठंड काम के लिए आसान |

|

H112 |

केवल फोर्जिंग के बाद चपटा हुआ |

5xxx श्रृंखला |

जाली माइक्रोस्ट्रक्चर और अवशिष्ट तनाव, मध्यम शक्ति, अच्छा संक्षारण प्रतिरोध को बनाए रखता है |

|

H321/H116 |

फोर्जिंग के बाद स्थिर |

5xxx श्रृंखला |

उत्कृष्ट तनाव संक्षारण और एक्सफोलिएशन प्रतिरोध, H112 की तुलना में उच्च शक्ति |

|

T6 |

समाधान गर्मी का इलाज किया गया, फिर कृत्रिम रूप से वृद्ध |

2xxx, 6xxx, 7xxx श्रृंखला |

उच्चतम शक्ति, उच्च कठोरता |

|

T73/T74 |

समाधान गर्मी का इलाज किया गया, फिर ओवरडेड |

7xxx श्रृंखला |

T6 की तुलना में थोड़ी कम ताकत, लेकिन उत्कृष्ट तनाव संक्षारण और एक्सफोलिएशन प्रतिरोध |

|

T76 |

समाधान गर्मी का इलाज किया गया, फिर विशेष रूप से वृद्ध |

7xxx श्रृंखला |

अच्छे समग्र गुण, उच्च तनाव संक्षारण प्रतिरोध |

स्वभाव चयन मार्गदर्शन:

ताकत आवश्यकताएँ: 7xxx श्रृंखला का T6 स्वभाव उच्चतम शक्ति प्रदान करता है, लेकिन इसकी SCC संवेदनशीलता पर विचार किया जाना चाहिए।

संक्षारण प्रतिरोध: 5xxx श्रृंखला (H116/H321) और 7xxx श्रृंखला T73/T74 टेम्पर्स सबसे अच्छे विकल्प हैं।

जुड़ने की योग्यता: 5xxx और 6xxx श्रृंखला मिश्र में उत्कृष्ट वेल्डेबिलिटी है। परंपरागत संलयन वेल्डिंग आमतौर पर 2xxx और 7xxx श्रृंखला के लिए अनुशंसित नहीं है।

सेवा वातावरण: समुद्री वातावरण, क्रायोजेनिक वातावरण, दबाव वाहिकाओं, आदि के लिए विशिष्ट आवश्यकताएं।

6। मशीनिंग और निर्माण की विशेषताएं

बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग्स की मशीनिंग में आमतौर पर बड़े, उच्च-रिगिडिटी मशीन टूल्स और विशेष मशीनिंग रणनीतियों की आवश्यकता होती है।

|

संचालन |

उपकरण सामग्री |

अनुशंसित पैरामीटर सीमा |

सूचना |

|

मोड़ |

कार्बाइड, पीसीडी |

उच्च काटने की गति, मध्यम-उच्च फ़ीड |

बड़े व्यास, उच्च-शक्ति मशीनों की आवश्यकता होती है, अच्छी चिप निकासी |

|

पिसाई |

कार्बाइड, एचएसएस |

उच्च काटने की गति, मध्यम-उच्च फ़ीड |

टूल वियर और चिप मैनेजमेंट महत्वपूर्ण हैं |

|

ड्रिलिंग |

कार्बाइड, टिन लेपित |

मध्यम काटने की गति, मध्यम फ़ीड |

अच्छी शीतलन और चिप निकासी की आवश्यकता है, ड्रिल बिट पर चिप रैपिंग से बचें |

|

वेल्डिंग |

मिग/टाइग |

फिलर वायर और परिरक्षण गैस मिश्र धातु ग्रेड के आधार पर चयनित |

5xxx और 6xxx श्रृंखला वेल्ड अच्छी तरह से, 2xxx/7xxx श्रृंखला को विशेष प्रक्रियाओं की आवश्यकता है |

|

कोल्ड वर्किंग |

ओ टेम्पर |

झुकना, रोलिंग ऑपरेशन संभव हैं, लेकिन सीमित हैं |

जाली (एफ) या हीट-ट्रीटेड (टी/एच) टेम्पर्स में कम लचीलापन है |

विनिर्माण मार्गदर्शन:

मशीन की: एल्यूमीनियम मिश्र धातुओं में आम तौर पर अच्छी मशीनबिलिटी होती है, लेकिन चिपचिपाहट और चिप रैपिंग सामान्य मुद्दे हैं। बड़े रेक कोणों, उच्च हेलिक्स कोणों के साथ तेज उपकरण, कुशल शीतलन स्नेहक और अच्छे चिप निकासी प्रणालियों के साथ संयुक्त, की आवश्यकता होती है।

अवशिष्ट तनाव प्रबंधन: बड़े आकार के फोर्जिंग शमन और मशीनिंग के दौरान महत्वपूर्ण अवशिष्ट तनावों से ग्रस्त हैं, जिससे विरूपण हो सकता है। स्ट्रेचिंग (TXX51), संपीड़न, या वाइब्रेटरी स्ट्रेस रिलीफ जैसे तनाव राहत विधियाँ नियोजित की जा सकती हैं।

सतह का उपचार: सेवा वातावरण और सौंदर्य आवश्यकताओं के आधार पर एनोडाइजिंग, पेंटिंग, या रूपांतरण कोटिंग उपचार लागू किए जा सकते हैं।

7। जंग प्रतिरोध और सुरक्षा प्रणाली

बड़े व्यास एल्यूमीनियम मिश्र धातु के छल्ले का संक्षारण प्रतिरोध कठोर वातावरण में उनके आवेदन के लिए एक महत्वपूर्ण लाभ है।

|

मिश्र धातु श्रृंखला |

विशिष्ट संक्षारण प्रदर्शन |

संक्षारण प्रकार की चिंताएं |

|

2xxx श्रृंखला |

निष्पक्ष वायुमंडलीय जंग, पीटिंग के लिए अतिसंवेदनशील |

इंटरग्रेनुलर जंग के प्रति संवेदनशील, तनाव संक्षारण क्रैकिंग (SCC) |

|

5xxx श्रृंखला |

उत्कृष्ट वायुमंडलीय और समुद्री जल जंग, उत्कृष्ट पिटिंग प्रतिरोध |

लंबे समय तक उच्च तापमान के उपयोग के साथ संवेदनशील हो सकता है, SCC के लिए अग्रणी |

|

6xxx श्रृंखला |

अच्छा वायुमंडलीय जंग, मामूली पिटाई |

कम एससीसी संवेदनशीलता |

|

7xxx श्रृंखला |

अच्छा वायुमंडलीय जंग, लेकिन एससीसी और एक्सफोलिएशन संक्षारण संवेदनशील (टी 6) |

इंटरग्रेनुलर संक्षारण, एससीसी, एक्सफोलिएशन संक्षारण (उच्च शक्ति वाले टेम्पर्स) |

संरक्षण प्रणाली:

मिश्र धातु और स्वभाव चयन: स्वाभाविक रूप से बेहतर संक्षारण प्रतिरोध (जैसे, 5xxx श्रृंखला H116/H321, या 7xxx श्रृंखला T73/T74) के साथ मिश्र धातु ग्रेड और हीट उपचार टेम्पर्स का चयन करें।

सतह का उपचार:

एक प्रकार का होना: सबसे आम सुरक्षा विधि, एक कठिन, घनी ऑक्साइड फिल्म का गठन करती है जो जंग को बढ़ाती है और प्रतिरोध पहनती है।

रासायनिक रूपांतरण कोटिंग्स: बुनियादी सुरक्षा प्रदान करते हुए, पेंट या चिपकने के लिए उत्कृष्ट प्राइमरों के रूप में सेवा करें।

पेंटिंग/कोटिंग सिस्टम: उच्च-प्रदर्शन वाले एपॉक्सी प्राइमर और पॉलीयुरेथेन टॉपकोट समुद्री और औद्योगिक वातावरण में दीर्घकालिक सुरक्षा प्रदान करते हैं।

डिजाइन विचार: पानी के फंसने और दरार के क्षेत्रों से बचें; डिस्मिलर धातुओं के संपर्क में होने पर गैल्वेनिक अलगाव लागू करें।

8। इंजीनियरिंग डिजाइन के लिए भौतिक गुण

|

संपत्ति |

विशिष्ट मूल्य |

डिज़ाइन विवेचन |

|

घनत्व |

2। 66 - 2। 85 g/cm} |

हल्के डिजाइन, गुरुत्वाकर्षण नियंत्रण का केंद्र |

|

पिघलने की सीमा |

500 - 650 डिग्री |

गर्मी उपचार और वेल्डिंग खिड़की |

|

ऊष्मीय चालकता |

110 - 200 W/m·K |

थर्मल प्रबंधन, गर्मी अपव्यय डिजाइन |

|

इलेक्ट्रिकल कंडक्टीविटी |

30 - 55% IACS |

विद्युत अनुप्रयोगों में विद्युत चालकता |

|

विशिष्ट ऊष्मा |

860 - 900 j/kg · k |

थर्मल द्रव्यमान और ऊष्मा क्षमता गणना |

|

थर्मल विस्तार |

22 - 24 ×10⁻⁶/K |

तापमान भिन्नता के कारण आयामी परिवर्तन |

|

यंग का मापांक |

70 - 75 gpa |

विक्षेपण और कठोरता गणना |

|

पिज़ोन अनुपात |

0.33 |

संरचनात्मक विश्लेषण पारसिगर |

|

भिगोना क्षमता |

मध्यम |

कंपन और शोर नियंत्रण |

डिजाइन विचार:

लाइटवेटिंग: एल्यूमीनियम मिश्र धातुओं का कम घनत्व बड़े व्यास के छल्ले को महत्वपूर्ण वजन में कमी को प्राप्त करने की अनुमति देता है, एयरोस्पेस, रेल परिवहन और समुद्री अनुप्रयोगों में पर्याप्त आर्थिक और प्रदर्शन लाभ प्रदान करता है।

तापमान रेंज आपरेट करना: मिश्र धातु प्रकार और अनुप्रयोग वातावरण के आधार पर निर्धारित किया जाना चाहिए, उच्च तापमान पर दीर्घकालिक सेवा से बचना चाहिए जो प्रदर्शन में गिरावट का कारण बन सकता है।

ताकत और कठोरता संतुलन: उचित खंड डिजाइन और मिश्र धातु चयन के माध्यम से, शक्ति आवश्यकताओं को पूरा करते समय अत्यधिक विरूपण को रोकने के लिए पर्याप्त कठोरता सुनिश्चित करें।

पर्यावरणीय अनुकूलनशीलता: कारकों पर विचार करें जैसे कि संक्षारक, तापमान सीमा, कंपन और काम के माहौल के प्रभाव भार।

9। गुणवत्ता आश्वासन और परीक्षण

बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग्स के लिए गुणवत्ता नियंत्रण बेहद सख्त है, कच्चे माल से तैयार उत्पाद वितरण तक हर चरण को फैलाते हैं।

मानक परीक्षण प्रक्रियाएँ:

कच्चे माल प्रमाणन: सिल्लियों की ट्रेसबिलिटी, रासायनिक संरचना का सत्यापन, गर्मी संख्या, उत्पादन तिथि, आदि।

पिघल और इनगोट गुणवत्ता नियंत्रण: ऑनलाइन मौलिक विश्लेषण, हाइड्रोजन सामग्री माप, फ़िल्टर दक्षता निगरानी, अल्ट्रासोनिक दोष का पता लगाना।

फोर्जिंग प्रक्रिया निगरानी: तापमान प्रोफाइल की वास्तविक समय की निगरानी, विरूपण मात्रा, दबाव, मरने की स्थिति, आदि।

गर्मी उपचार प्रक्रिया निगरानी: भट्ठी तापमान एकरूपता, समय, शीतलन दर, बुझाना मीडिया तापमान, आदि।

आयामी और ज्यामितीय सटीकता निरीक्षण: बाहरी और आंतरिक व्यास, दीवार की मोटाई, ऊंचाई, सपाटता, सांद्रता, आदि का व्यापक निरीक्षण, उच्च परिशुद्धता समन्वय मापने वाली मशीनों (CMM), लेजर स्कैनर, आदि का उपयोग करके।

यांत्रिक संपत्ति परीक्षण:

सैम्पलिंग: नमूने महत्वपूर्ण स्थानों से लिया जाता है (आमतौर पर परीक्षण के लिए आयाम और मानक आवश्यकताओं के अनुसार (आमतौर पर परिधि और रिंग के रेडियल दिशाओं)।

परीक्षण: तन्यता (यूटीएस, वाईएस, एल), कठोरता, प्रभाव क्रूरता, थकान, फ्रैक्चर क्रूरता, तनाव संक्षारण क्रैकिंग (एससीसी)।

नॉन -एनडीटी (एनडीटी):

अल्ट्रासोनिक परीक्षण: पूरे रिंग का 100% वॉल्यूमेट्रिक निरीक्षण, आंतरिक दोषों (जैसे, समावेशन, पोरसिटी, दरारें, इंटरग्रेन्युलर संक्षारण) का पता लगाने के लिए सबसे प्रभावी विधि, अक्सर एयरोस्पेस मानकों (जैसे, एएमएस 2630 क्लास एए) को पूरा करने के लिए आवश्यक होती है।

मर्मज्ञ परीक्षण: सतह और निकट-सतह दोषों का पता लगाता है।

एडी करंट टेस्टिंग: विशेष रूप से प्रवाहकीय सामग्रियों के लिए सतह और निकट-सतह दोषों का पता लगाता है।

रेडियोग्राफिक परीक्षण: विशिष्ट महत्वपूर्ण क्षेत्रों में आंतरिक दोष पुन: निरीक्षण के लिए उपयोग किया जाता है।

माइक्रोस्ट्रक्चरल विश्लेषण: अनाज के आकार, अनाज के प्रवाह, पुनरावर्तन की डिग्री, अवक्षेप वितरण, दोष प्रकार, आदि का मूल्यांकन करने के लिए मेटालोग्राफिक परीक्षा।

सतह खुरदरापन माप.

मानकों और प्रमाणपत्र:

ASTM B247, AMS (एयरोस्पेस सामग्री विनिर्देशों), EN (यूरोपीय मानकों), GB/T (चीनी राष्ट्रीय मानक), आदि के साथ शिकायत करता है।

गुणवत्ता प्रणाली प्रमाणपत्र: आईएसओ 9001, एएस 9100 (एयरोस्पेस)।

EN 10204 प्रकार 3.1 या 3.2 सामग्री परीक्षण रिपोर्ट प्रदान की जा सकती है, और तीसरे पक्ष के प्रमाणीकरण को ग्राहक अनुरोध पर व्यवस्थित किया जा सकता है।

10। अनुप्रयोग और डिजाइन विचार

बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग अपने उत्कृष्ट समग्र प्रदर्शन के कारण विभिन्न उच्च तकनीक और भारी उद्योग क्षेत्रों में महत्वपूर्ण भूमिका निभाते हैं।

प्राथमिक आवेदन क्षेत्र:

एयरोस्पेस: विमान इंजन केसिंग, टरबाइन घटक के छल्ले, लैंडिंग गियर लोड-असर के छल्ले, रॉकेट ईंधन टैंक कनेक्टिंग रिंग, अंतरिक्ष यान संरचनात्मक रिंग, आदि।

ऊर्जा उद्योग: परमाणु ऊर्जा संयंत्र उपकरण के छल्ले, पवन टरबाइन मुख्य शाफ्ट फ्लैंग्स, बड़े दबाव पोत फ्लैंग्स, हाइड्रोजन ईंधन टैंक के छल्ले, आदि।

समुद्री और अपतटीय अभियांत्रिकी: बड़े जहाज पतवार संरचनात्मक कनेक्टिंग रिंग, अपतटीय ड्रिलिंग प्लेटफार्मों के लिए महत्वपूर्ण समर्थन छल्ले, गहरे समुद्र के सब्सिबल्स के लिए दबाव पतवार कनेक्टिंग रिंग, एलएनजी वाहक टैंक रिंग्स, आदि।

रेल संक्रमण: हाई-स्पीड ट्रेन बॉडी कनेक्टिंग रिंग, क्रिटिकल बोगी फोर्जिंग, लार्ज ट्रेन ब्रेकिंग सिस्टम रिंग्स, आदि।

सैन्य: बड़े आर्टिलरी गन माउंट, बख्तरबंद वाहन लोड-असर के छल्ले, मिसाइल लॉन्चर रिंग, आदि।

भारी मशीनरी: बड़े असर दौड़, गियर रिक्त स्थान, सुरंग बोरिंग मशीनों के लिए मुख्य असर के छल्ले, आदि।

डिजाइन लाभ:

लाइटवेटिंग: फोर्जिंग प्रक्रिया के साथ संयुक्त एल्यूमीनियम मिश्र धातुओं का कम घनत्व बड़े संरचनात्मक घटकों में महत्वपूर्ण वजन में कमी, दक्षता में सुधार और परिचालन लागत को कम करने की अनुमति देता है।

उच्च विश्वसनीयता और सुरक्षा: उच्च शक्ति, उच्च क्रूरता, उत्कृष्ट थकान प्रतिरोध, और फोर्जिंग द्वारा प्रदान की गई घनी आंतरिक माइक्रोस्ट्रक्चर चरम भार और जटिल वातावरण के तहत घटकों की दीर्घकालिक विश्वसनीयता सुनिश्चित करें।

आयामी स्थिरता: कठोर गर्मी उपचार और तनाव से राहत के बाद, बड़े व्यास जाली के छल्ले बाद की मशीनिंग और दीर्घकालिक सेवा के दौरान अच्छी आयामी स्थिरता का प्रदर्शन करते हैं।

संक्षारण प्रतिरोध: विशेष रूप से 5xxx श्रृंखला मिश्र धातु समुद्री और औद्योगिक वातावरण में उत्कृष्ट संक्षारण प्रतिरोध प्रदर्शित करती है।

डिजाइन लचीलापन: विभिन्न जटिल और मांग डिजाइन आवश्यकताओं को विभिन्न मिश्र धातुओं, हीट ट्रीटमेंट टेम्पर्स और कस्टमाइज्ड फोर्जिंग प्रक्रियाओं का चयन करके पूरा किया जा सकता है।

अभिकर्मक सीमाएँ:

लागत: बड़े व्यास जाली रिंगों के उत्पादन के लिए महंगे विशेष उपकरण और जटिल प्रक्रियाओं की आवश्यकता होती है, जिससे उच्च प्रारंभिक लागत होती है।

तापमान संवेदनशीलता?

जुड़ने की योग्यता: कुछ उच्च शक्ति वाले मिश्र धातुओं में खराब वेल्डेबिलिटी होती है, जो वेल्डिंग से बचने के लिए विशेष वेल्डिंग तकनीकों या डिजाइन की आवश्यकता हो सकती है।

अवशिष्ट तनाव: बड़े आकार के फोर्जिंग के लिए शमन प्रक्रिया महत्वपूर्ण अवशिष्ट तनाव उत्पन्न कर सकती है, जिससे उचित तनाव राहत उपचार की आवश्यकता होती है।

आर्थिक और स्थिरता विचार:

जीवन चक्र मूल्य: हालांकि प्रारंभिक निवेश अधिक है, बेहतर प्रदर्शन और जाली के छल्ले का लंबा जीवनकाल रखरखाव और प्रतिस्थापन लागत को कम करता है, लंबे समय में उच्च आर्थिक मूल्य की पेशकश करता है।

भौतिक उपयोग: फोर्जिंग एक निकट-शुद्ध आकार की प्रक्रिया है, जो पारंपरिक मशीनिंग की तुलना में कच्चे माल की कचरे को प्रभावी ढंग से कम करती है।

पर्यावरण मित्रता: एल्यूमीनियम मिश्र धातु पूरी तरह से पुनर्नवीनीकरण सामग्री हैं, हरे रंग के विनिर्माण सिद्धांतों के साथ संरेखित; उत्पाद लाइटवेटिंग भी ऊर्जा की खपत और अंतिम उत्पादों के कार्बन उत्सर्जन को कम करने में योगदान देता है।

लोकप्रिय टैग: बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग, चीन बड़े व्यास एल्यूमीनियम मिश्र धातु फोर्जिंग रिंग निर्माता, आपूर्तिकर्ता, कारखाना

जांच भेजें